Когда мы говорим о рулонной стали, многие из нас представляют себе что-то простое и обыденное. Но на самом деле, это один из ключевых материалов, который используется в самых разных отраслях – от автомобилестроения до строительства. Давайте разберемся, что входит в производство рулонной стали, и какие этапы этого процесса делают ее такой уникальной.

Когда мы говорим о рулонной стали, многие из нас представляют себе что-то простое и обыденное. Но на самом деле, это один из ключевых материалов, который используется в самых разных отраслях – от автомобилестроения до строительства. Давайте разберемся, что входит в производство рулонной стали, и какие этапы этого процесса делают ее такой уникальной.

Этап 1: Подготовка сырья

Первый шаг на пути к созданию рулонной стали – это выбор и подготовка сырья. На заводе ДЗМ в Деденево, как и на многих других металлургических предприятиях, используется углеродистая и низколегированная сталь, соответствующая строгим стандартам (380-2005, 1050-88). Это важно, потому что именно от химического состава зависит, как будет вести себя металл под нагрузкой, а также его устойчивость к коррозии.

Зачем это нужно?

- Качество: Высококачественное сырье обеспечивает надежность готовой продукции.

- Долговечность: Низколегированные марки стали лучше справляются с коррозией, что увеличивает срок службы изделий.

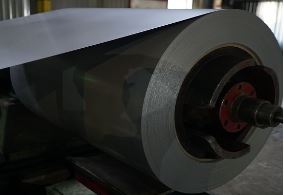

Этап 2: Прокатка – горячая и холодная

После подготовки сырья наступает самый интересный этап – прокатка. Здесь металл проходит через специальные валки, которые придают ему нужную форму и размеры. В зависимости от технологии, прокатка может быть горячей или холодной.

Горячая прокатка

Горячая прокатка – это процесс, при котором металл нагревается до высоких температур, а затем прокатывается. Этот метод позволяет получить толстые листы, которые могут быть использованы в строительстве и других отраслях. По стандартам, минимальная толщина горячекатаного сворачиваемого листа составляет 1,2 мм, а максимальная – 12 мм. Ширина готовой продукции варьируется от 500 до 2200 мм.

Холодная прокатка

Холодная прокатка, в свою очередь, происходит при комнатной температуре и позволяет достичь более тонких и точных размеров. Холоднокатаный лист может иметь толщину от 0,35 до 5,0 мм и ширину от 500 до 2350 мм. Этот метод часто используется для производства изделий, требующих высокой точности и гладкой поверхности.

Этап 3: Антикоррозийная обработка

После прокатки готовая продукция подлежит обязательной процедуре антикоррозийного промасливания (пассивации). Это важный шаг, который помогает защитить металл от ржавчины и других негативных воздействий окружающей среды. Без этой обработки даже самый качественный металл может быстро потерять свои свойства.

Почему это важно?

- Защита: Антикоррозийная обработка увеличивает срок службы изделий.

- Экономия: Защита от коррозии снижает затраты на обслуживание и замену изделий.

Важность технологии производства

Таким образом, технология производства рулонной стали – это сложный и многоступенчатый процесс, который требует высокой квалификации и строгого соблюдения стандартов. Завод ДЗМ в Деденево активно использует современные методы прокатки, чтобы обеспечить высокое качество своей продукции.